Пока покупатели видят только финальный продукт — ровные калиброванные овощи и фрукты, — на оптовом складе ежедневно идёт невидимая работа. В Агропарке действует многоуровневая система контроля качества, благодаря которой рестораны, магазины и переработчики получают свежий товар без неприятных сюрпризов. Мы рассказываем, как устроено «закулисье» этой системы.

Первичная проверка: что происходит с каждой партией при разгрузке

Каждая машина, входящая на склад, проходит обязательную процедуру визуального и документального контроля:- проверка сопроводительных документов;

- фиксация температуры при доставке;

- оценка состояния упаковки и паллет;

- экспресс-осмотр первой выборки из партии.

Второй уровень: контроль сорта, калибра и свежести

После разгрузки товар отправляется на линию сортировки. Здесь специалисты Агропарка оценивают:- калибр (одинаковый размер — критично для HoReCa);

- степень зрелости;

- наличие механических повреждений;

- аромат, плотность и влажность продукта;

- отсутствие скрытых дефектов.

Третий уровень: лабораторный контроль

На складе регулярно проводится проверка продукции на:- нитраты;

- влажность;

- содержание сахаров (для фруктов);

- микробиологические показатели (выборочно).

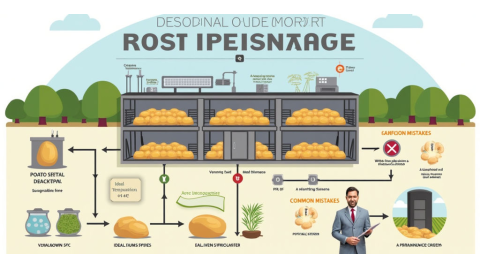

Как работает температурная логистика внутри Агропарка

Свежая продукция требует разных температурных режимов, поэтому склад разделён на зоны:- тёплая зона (картофель, лук);

- среднетемпературная (кабачки, томаты);

- холодная камера (ягоды, зелень, салаты);

- цитрусовая зона;

- камеры для тропических фруктов.

Зачем всё это важно для HoReCa и опта

Рестораны и крупные покупатели ценят не просто свежесть, а предсказуемость. Именно поэтому контроль качества на складе Агропарка включает:- минимизацию отходов на кухнях ресторанов;

- стабильный внешний вид продукта;

- удобство обработки овощей и фруктов;

- защиту от «плавающего» качества при смене сезонов;

- сохранение вкуса и текстуры в одной партии.